Алюминиевая промышленность переживает трансформацию, в ходе которой новаторские цифровые технологии меняют производственные процессы, повышают их эффективность и способствуют устойчивому развитию. От выбора варианта рециклинга с использованием искусственного интеллекта (ИИ) до поточного тестирования в реальном времени и передового программного обеспечения для аддитивного производства — цифровизация позволяет решить прикладные задачи отрасли и открывает новые возможности. Вот семь ярких примеров того, как цифровые инновации ускоряют прогресс и меняют алюминиевую промышленность.

1. Революция в сортировке лома алюминиевых дисков

Растущий спрос на алюминий в автомобильной промышленности требует эффективной переработки отслуживших своё алюминиевых колёсных дисков, и такая технология разработана европейским подразделением американской компании Austin AI.

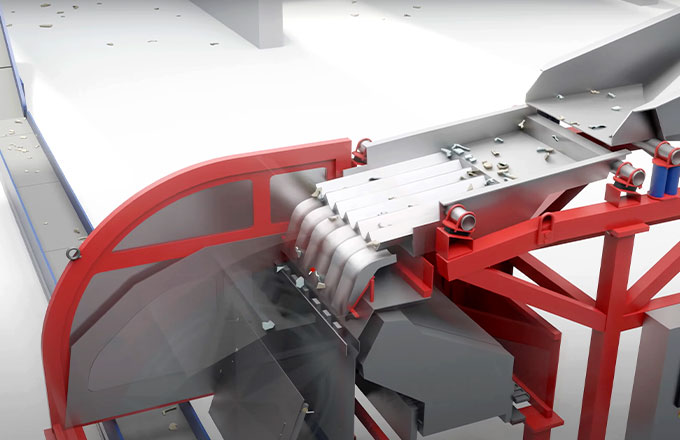

Инновационная сенсорная система Austin AI LIBS на основе лазерно-индуцированной спектроскопии разрушения обеспечивает точную и быструю сортировку алюминиевых сплавов по степени их чистоты.

Благодаря таким функциям, как высокая чувствительность, низкие эксплуатационные расходы и автоматизация, система от Austin AI максимизирует экономическую ценность переработанных материалов, одновременно способствуя развитию экономики замкнутого цикла и снижая воздействие на окружающую среду.

Система от Austin AI максимизирует экономическую ценность переработанных материалов.

2. Технология на базе ИИ для сортировки использованных банок из-под напитков

Использованные банки из-под напитков (UBC) являются очень ценным вторсырьём, но их переработка долгое время сдерживалась технологическими ограничениями. Инновационная экосистема GAINnext от норвежской компании TOMRA, основанная на ИИ с глубоким обучением, устранила этот пробел, позволив предприятиям по утилизации материалов в полной мере использовать потоки UBC.

Ключевые преимущества решения технологии от TOMRA:

• Высокая производительность обработки: до 2000 отсевов в минуту, что в 33 раза больше, чем при ручной сортировке.

• Исключительные показатели чистоты металла: чистота 98%, что позволяет получать алюминий высокой чистоты.

• Снижение эксплуатационных расходов: повышение степени автоматизации и эффективности приводит к снижению затрат и увеличению доходов.

• Бесшовная интеграция: лёгкость интеграции в существующие линии по переработке вторсырья, что сводит к минимуму перебои в работе.

Инновационная экосистема GAINnext от норвежской компании TOMRA.

3. Инновации в сфере индукционного нагрева заготовок при экструзии алюминия

Немецкая компания Otto Junker, специализирующаяся на производстве оборудования для термообработки металлов, в сотрудничестве с ведущим европейским производителем алюминия представила новаторское решение для индукционного нагрева заготовок при экструзии алюминия.

Традиционные системы управления на основе термопар заменены интегрированной моделью технологического процесса с возможностью отслеживания степени нагрева в режиме реального времени для обеспечения точного контроля температуры и её однородности внутри всей заготовки.

Эта технология повышает эффективность нагрева, снижает затраты на техническое обслуживание и повышает качество продукции за счёт минимизации отходов и оптимизации потока материала.

Как показало сравнительное тестирование, это решение обеспечивает значительно бОльшую однородность температуры заготовок и позволяет одновременно повысить и производительность, и экологичность процесса экструзии алюминия.

4. Оптимизация продуктов и процессов в алюминиевой промышленности

Британская Innoval Technology Ltd, входящая в концерн Danieli, который является одним из крупнейших в мире поставщиков оборудования и установок для металлообрабатывающей промышленности, использует инструменты цифрового моделирования и аналитические методы для оптимизации продуктов и производственных процессов. Опыт компании в сфере металлургии алюминиевых сплавов позволяет ей предлагать индивидуальные решения.

5. Переосмысление процесса выплавки алюминия

Традиционные методы ремонта и обслуживания анододержателей алюминиевых электролизеров, которые используются при выплавке металла, являются трудоёмкими и небезопасными. Новозеландская компания Autoa Robot Welding переосмысливает эти процессы на основе передовой автоматизации, повышая безопасность, эффективность и точность. При ремонте анододержателей используются роботизированные измерения, сварка с контролем нагрева и фрезерование для точного и быстрого восстановления компонентов устройства.

Немецкая компания Otto Junker представила новаторское решение для индукционного нагрева заготовок при экструзии алюминия.

Благодаря возможностям умного производства, Autoa объединяет удалённый мониторинг, анализ данных в реальном времени и профилактическое обслуживание для оптимизации операций. Это сокращает время простоя, повышает эффективность и обеспечивает неизменно высокое качество выполняемых операций.

6. Революция в производстве алюминия с помощью поточного тестирования металла

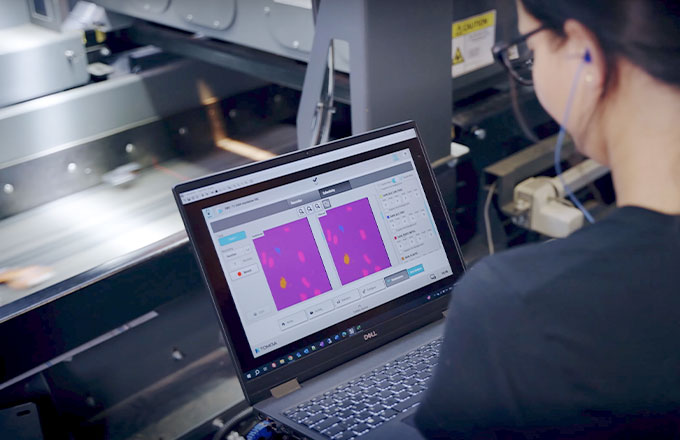

Ужесточение законодательства в сфере экологии заставляет алюминиевую промышленность сокращать энергоёмкость и количество отходов. Традиционные методы, такие как ручной отбор проб металла и их лабораторный анализ, медленные, небезопасные и неэффективные, что приводит к росту потребления энергии и затрат. Разработанная американской компанией DTE Energy технология LP-LIBS преобразует этот процесс с помощью анализа расплавленного алюминия в реальном времени, устраняя необходимость в ручном отборе проб и обеспечивая мгновенные корректировки на основе данных.

Это нововведение сокращает время работы печи, снижает выбросы и количество отходов, одновременно повышая безопасность работников за счёт автоматизации, а в конечном итоге увеличивает прибыльность. Лидеры отрасли, такие как Century Aluminum, Emirates Global Aluminium и Novelis, уже используют свой потенциал для модернизации контроля качества и достижения целей устойчивого развития.

Новозеландская компания Autoa Robot Welding объединяет удалённый мониторинг, анализ данных в реальном времени и профилактическое обслуживание для оптимизации операций.

7. Трансформация аддитивного производства алюминия

Индийская компания Paanduv Applications революционизирует аддитивное производство алюминия с помощью передового программного обеспечения AM PravaH для 3D-вычислений. Оно позволяет моделировать каждый этап технологического процесса, от состояния ванны расплава до микроструктурных преобразований, обеспечивая превосходное качество изготовления деталей и сокращение количества отходов. Программное обеспечение AM PravaH уже внедряется DRDO (Организация оборонных исследований и разработок — Прим.) на предприятиях аэрокосмической отрасли Индии для ускорения создания прототипов и сокращения сроков выполнения заказов.

В перспективе Paanduv Applications намерена представить технологию лазерного аддитивного производства алюминия с использованием проволоки в качестве исходного материала (WLAM) наряду с лазерным сплавлением в порошковом слое (LPBF), что позволит компании укрепить свои позиции в аэрокосмическом и энергетическом секторах и одновременно поддержать местное производство порошка из алюминиевых сплавов для снижения зависимости Индии от импорта компонентов для аддитивного производства металла.

Перевод Виктора Симионова

по материалам сайта https://www.alcircle.com