Конструкторскую документацию электропоезда «Белый кречет» для высокоскоростной железнодорожной магистрали (ВСМ) Москва — Санкт-Петербург начали передавать из Инжинирингового центра железнодорожного транспорта (ИЦ ЖТ) на завод «Уральские локомотивы». Как сообщает ТАСС, основным конструктивным материалом для инновационного подвижного состава будет экструдированный алюминиевый профиль, применение которого позволит снизить вес поезда. С учётом ожидаемой динамики «Белого кречета» — его максимальная скорость должна быть на 100 км/ч выше, чем у ЭВС «Сапсан» — весовые характеристики приобретают принципиально важное значение.

Стратегия на вырост

Проект высокоскоростной железнодорожной магистрали (ВСМ) Москва — Санкт-Петербург начал обретать конкретные очертания весной 2024 года. Строительство магистрали предусмотрено Транспортной стратегией Российской Федерации до 2030 года с прогнозом на период до 2035 года, утверждённой правительственным распоряжением № 3363-р от 27 ноября 2021 года.

Планируется, что магистраль протяжённостью 679 км пройдёт по территории шести регионов: Москвы, Московской, Тверской, Новгородской, Ленинградской областей и Санкт-Петербурга.

Ввод ВСМ в эксплуатацию намечен на 1 апреля 2028 года, а уже в 2030-м пассажиропоток на ней, по расчётам, достигнет 23,3 млн человек в год вместо нынешних примерно пяти миллионов.

Не в последнюю очередь — в результате резкого, почти двукратного сокращения времени в пути с 4 часов до 2 часов 15 минут с учётом одной остановки.

Для решения этой задачи и создаётся новый электропоезд «Белый кречет», существенно превосходящий по своим скоростным характеристикам ЭВС «Сапсан» компании Siemens, который начал регулярное движение между российскими столицами в декабре 2009 года. Так, максимальная скорость «Белого кречета» составит 400 км/ч, а эксплуатационная — 360 км/ч против 300 и 200–250 км/ч соответственно у «Сапсана».

Презентация "Белого кречета" уже состоялась в Москве и вызвала много эмоций. В основном, позитивных.

В стандартной 8-вагонной конфигурации «Белый кречет» рассчитан на перевозку 454 пассажиров, но предусмотрен и сдвоенный вариант состава. Вагоны различаются по уровню обслуживания: «комфорт», «стандарт» и бизнес-класс.

Верхнюю строчку табели о рангах займут вагоны первого класса с двухместным купе-сьют, 15 сидячими местами и переговорной на четыре места. В составе будет и вагон-бистро.

Сколько всего построят «Белых кречетов»?

План развития высокоскоростного пассажирского подвижного состава предусматривает создание в 2026 году опытного образца из отечественного алюминия и его сертификацию в 2027 году. А в 2028 году должна быть выпущена первая партия из 28 составов. Как предполагается, для обеспечения маршрута Москва — Санкт-Петербург потребуется 44 составов, для других направлений — 250 поездов.

Производство отечественных высокоскоростных поездов для ВСМ Москва — Санкт-Петербург и перспективных магистралей Москва — Екатеринбург, Москва — Адлер, Москва — Минск будет организовано на заводе «Уральские локомотивы».

Расстояние между Москвой и Санкт-Петербургом электропоезд «Белый кречет» будет преодолевать за 2 часа 15 минут с учётом одной остановки. Его эксплуатационная скорость составит 360 км/ч, а максимальная — 400 км/ч.

Между тем средняя скорость фирменного поезда «Красная стрела» во время первого рейса 10 июня 1931 года составила 69,8 км/ч, а время в пути — 9 часов 45 минут. В наши дни скорому фирменному поезду №001А/002А «Красная стрела» требуется ровно 8 часов, чтобы доставить пассажиров из одной столицы в другую со средней скоростью 81,5 км.

Локомотив прогресса

Перспективный поезд оснастят комплексом машинного зрения, средствами дистанционного управления и устройствами интервального регулирования. В свете этого понятно, что реализация проекта ВСМ потянет за собой ускоренное развитие целых направлений российской промышленности, включая производство электроники и систем управления, чему способствует созданная солидная финансовая база.

Общий объём инвестиций в проект до 2030 года составит 1,7 трлн рублей, из которых почти 230 млрд рублей пойдут на разработку и постройку собственно подвижного состава.

В этот процесс вовлечено около трёхсот предприятий. Примерно каждое седьмое из них находится в Свердловской области, в том числе расположенное в Верхней Пышме ООО «Уральские локомотивы» (входит в СТМ), которое займётся сборкой поездов, изготовлением тележек и других узлов. Из более чем 30 тыс. компонентов, необходимых для изготовления локомотивов для ВСМ, около 1,2 тыс. никогда у нас в стране не производились. В их числе и алюминиевые конструкции, используемые в скоростном поезде.

«Сегодня эта цепочка налажена, — заявил на Транспортной неделе 2024 Дмитрий Пумпянский, президент Свердловского областного Союза промышленников и предпринимателей. — Импортных комплектующих предполагается использовать от 15% до максимум 20% в зависимости от времени и технологий».

Дмитрий Пумпянский, президент Свердловского областного Союза промышленников и предпринимателей.

«13-й» скорый

Как конструкционный материал алюминий слишком привлекателен, чтобы опасаться суеверий. Действительно, элемент №13 таблицы Д.И. Менделеева используется в производстве самых разных изделий — от баночек для напитков и кулинарной фольги до образцов авиационной и космической техники.

Сочетание высоких прочностных характеристик с малым весом и отличной свариваемостью — достоинство практически уникальное. Применительно к проектированию железнодорожного подвижного состава это означает возможность снижения веса тары (собственно кузова) по отношению к полезной нагрузке.

Достаточно сказать, что пассажирский вагон из алюминия в среднем на треть легче аналогичного по габаритам стального. А это означает не только возможность перевозки большего количества пассажиров без ущерба для безопасности, но и меньший прогиб и износ рельсов, снижение энергопотребления, что ведёт к сокращению эксплуатационных расходов.

Всё это было очевидно давно. Ещё в 1894 году американская железнодорожная компания The Consolidated, принадлежавшая тогда банкиру Джону Пирпонту Моргану, начала выпуск специальных облегчённых вагонов с сиденьями из алюминия, а в 1933 году на Всемирной выставке в Чикаго представили первые в мире полностью алюминиевые пассажирские вагоны.

1 октября 1964 года с выходом на линию в Японии электропоездов нулевой серии сети «Синкансэн» в мире началась эпоха высокоскоростных пассажирских составов. Использование крылатого металла в их конструкции напрашивалось само собой. Появление технологий изготовления листового металла из сплавов серий 5ххх, 6ххх и 7ххх, а также экструдированных алюминиевых профилей только укрепило эту связь.

А вот так выглядит "Белый кречет" изнутри.

Сокращение количества деталей кузова позволило не только упростить и пересмотреть в сторону уменьшения объёмы сварочных работ, но и получить вагоны, способные выдерживать ещё более высокие аэродинамические нагрузки, что открыло путь к дальнейшему наращиванию скоростей движения. Этому способствовала и пластичность алюминия, позволяющая создавать локомотивы и вагоны обтекаемой формы.

Для высокоскоростных поездов, за короткое время преодолевающих большие расстояния, очень кстати оказалось и такое свойство элемента №13, как стойкость к резким перепадам температур. Если добавить сюда присущие алюминию долговечность и коррозионную стойкость, то сам собой напрашивается вывод — перед нами, действительно, высокотехнологичный конструкционный материал с уникальными потребительскими свойствами.

В том числе с учетом «зелёной» повестки. Если жизненный цикл стальных вагонов описывается формулой «от колыбели — до свалки», то для алюминиевых она выглядит куда более оптимистично: «от колыбели — к колыбели». Крылатый металл обладает великолепной способностью к рециклингу. В ходе этого процесса экономия энергии достигает 95% по сравнению с выплавкой первичного металла из руды. На такую же величину сокращаются и вредные выбросы, что в эпоху ужесточения экологического законодательства сулит ощутимую экономию средств.

У алюминия большое количество конкурентных преимуществ.

На своей платформе

О том, как Россия вставала на «алюминиевые рельсы», «Про Металл» недавно рассказывал. Опыт сотрудничества отечественных компаний Группа «Синара» и «Трансмашхолдинг» с такими грандами отрасли, как Siemens (Германия) и Alstom (Франция) дал плоды. Во взаимодействии с российскими предприятиями алюминиевой промышленности, при деятельном участии российской Алюминиевой ассоциации в серию было запущено несколько моделей грузовых вагонов и цистерн из крылатого металла.

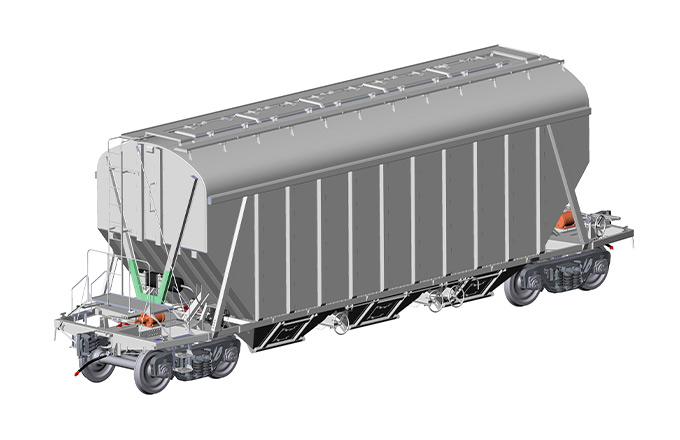

Первенцем стал хоппер-минераловоз модели 19-1244, прошедший сертификацию в январе 2017 года. Построенные с тех пор 222 вагона этой серии хорошо зарекомендовали себя в ходе опытно-промышленной эксплуатации в парках пяти операторов.

Следующий шаг был сделан в начале 2022 года, что связано с началом испытаний хоппера модели 19-1299, обладающего по сравнению с предшественником улучшенными техническими характеристиками и потребительскими свойствами.

Использование сплава 1581, легированного скандием, позволило повысить на 25% прочность конструкции, улучшить её коррозионную устойчивость и стойкость к агрессивным средам.

Показателем технологической зрелости стал и недавно разработанный в Институте легких материалов и технологий (ИЛМиТ) алюминий-кремний-магниевый сплав 1343, являющийся улучшенным аналогом широко используемого в мире сплава 6005. По сравнению с ним усталостная долговечность сплава 1343 выше на 12–15%, а прочность — на 5%, что особенно важно в корпусах скоростных и высокоскоростных железнодорожных составов.

Российские предприятия освоили и такие передовые технологии, как лазерная сварка и сварка трением с перемешиванием (СТП), которые сокращают число подготовительных операций и обеспечивают высокую скорость соединения элементов конструкции вагонов.

Вагон-хоппер из алюминия.

Сегодня «Алюминий Металлург Рус» (АМР) в Белой Калитве и Самарский металлургический завод (СМЗ), входящие в число крупнейших предприятий алюминиевой отрасли, способны изготавливать крупногабаритные детали, в частности, для каркасов пассажирских вагонов и элементов локомотива. В свою очередь, «Агрисовгаз», «Алютех», Красноярский алюминиевый завод (КрАЗ), Красноярский металлургический завод (КраМЗ), ГК «СИАЛ» и ТАТПРОФ выпускают профили небольшого сечения для более мелких и эксклюзивных деталей интерьера — окон, дверей, потолочных панелей и багажных полок.

Конечно, у высокоскоростных поездов «Белый кречет» имеется своя специфика. В частности, для изготовления кузовов вагонов требуется широкий алюминиевый профиль. Его производство в России до последнего времени сдерживалось отсутствием подтверждённого спроса и, как следствие, необходимых инвестиций. С переходом проекта ВСМ в стадию реализации первое препятствие устранено.

Пётр Орлов