«Красцветмет» — один из крупнейших в мире производителей драгоценных металлов и изделий из них (по прошлому году порядка 200 тонн золота и чуть менее 100 тонн металлов платиновой группы). При этом предприятие активно интересуется и другими металлами, например, редкоземельными.

Дочерняя компания «Красцветмета», «Аксион - Редкие и Драгоценные металлы», разработала технологию и изготавливает оборудование, позволяющее добывать литий из гидроминерального сырья.

Сама компания была создана в 2010 году, «Красцветмет» выкупил её через десять лет, в 2020-м. Компания занималась разработкой и производством новых ионообменных материалов (смол, сорбентов) для селективного извлечения редких, редкоземельных и драгоценных металлов, таких как уран, индий, скандий, цезий, палладий и, как уже было сказано, литий.

Необходимо отметить, что в самой России литий из рассолов, а именно из попутных подземных вод на нефтегазовых месторождениях, добывать ещё только собираются. Но пока до производства не дошли, хотя разговоры об этом ведутся много лет.

В одном из цехов «Красцветмета».

Год назад в интервью «Про Металлу» представители министерства экономического развития и промышленности Иркутской области отмечали: «Правительство Иркутской области поддерживает реализацию проектов по созданию литиевых производств на базе собственного сырья. Наиболее актуальными являются проекты, связанные с добычей лития при освоении нефтяных и газовых месторождений. Здесь мы активно работаем с ООО «ИНК», ПАО «Газпром». Учитывая заинтересованность региона в создании производств высокого технологического передела, правительство области оказывает содействие в реализации проектов по переработке литиеносного сырья».

В стратегию развития металлургической отрасли до 2030 года включены пункты о добыче лития на участках Ковыктинского и Ярактинского месторождений в Иркутской области. Но о практической реализации проектов пока ничего не слышно. Не вполне понятен пока даже механизм постановки на госбаланс этих запасов лития, учитывая хотя бы то, что в пластовых водах литий встречается очень неравномерно... А вот в Латинской Америке литий из гидроминерального сырья активно добывают — и именно там сейчас опробуется установка, разработанная российскими учёными.

Подробнее об этом мы поговорили с Максимом Иришкиным, коммерческим директором «Аксион - Редкие и Драгоценные металлы».

Максим Иришкин, коммерческий директор «Аксионита».

— Скажите, а для материнской компании заказы вы тоже выполняете, или ваша сфера сейчас только литий?

— Да, мы помогаем компании в переработке драгметаллов. В частности, разработали технологию экстракции палладия — сделали ионообменную смолу и изготовили всё необходимое оборудование.

«Красцветмет» сегодня развивается в четырёх технологических направлениях: технологии в сфере производства драгоценных металлов и изделий из них, технологии для газохимии и азотной промышленности, технологии для композитной индустрии, технологии для извлечения металлов.

Наша инжиниринговая компетенция в основном сосредоточена на последнем направлении — это адсорбционные технологии, позволяющие извлекать различные элементы. У нас есть уже опыт работы с большим перечнем металлов, в частности редкими и редкоземельными. По данному направлению мы можем выступать и подрядчиком необходимого оборудования и заниматься его пусконаладкой. Также мы делаем все работы, связанные с обоснованием проекта — готовим ТЭО, обеспечиваем поставку оборудования и запуск производства.

«Красцветмет» сегодня развивается в четырёх технологических направлениях.

— Что вы предлагаете добытчикам лития?

— Мы разработали процесс извлечения лития, основанный на нашем собственном сорбенте AXIONIT Li-sorb. Этот процесс применим к гидроминеральному сырью. Наш сорбент выдаёт уникальные технические параметры: ёмкость сорбента, чистота получаемых элюатов и концентрация лития в нём, скорость процесса, десорбцию обычной водой. Всё это позволяет снижать операционные затраты на всех последующих стадиях. Если говорить проще, наш сорбент может поглощать большее количество лития, а процесс десорбции требует относительно небольшого количества воды.

У нас есть большой опыт работы с рассолами саларов в Южной Америке: с соляными озёрами, геотермальными источниками и попутными водами нефтяных месторождений региона. Также мы построили опытную установку. Технология предполагает несколько этапов — сначала сорбционный блок, далее концентрирование обратным осмосом и выпаривание, осаждение и переосаждение карбоната лития до батарейного качества. Как я уже упомянул, работаем с достаточно разным сырьём, степень извлечения достигает 99%.

Примеры наших работ — это проект для одной российской нефтяной компании, с которой проведено успешное опытно-промышленное испытание. Сейчас мы двигаемся к проектированию целого производства. Успешный опыт реализации технологии был в Аргентине. Там мы провели весь цикл от первоначальных лабораторных испытаний и до пилотных. Есть и ещё один проект разработки полного цикла в другой стране «литиевого треугольника» (так называют в Латинской Америке зону, включающую Чили, Аргентину и Боливию — «Про Металл»), где мы провели испытания и ведём проектирование первой очереди промышленного производства.

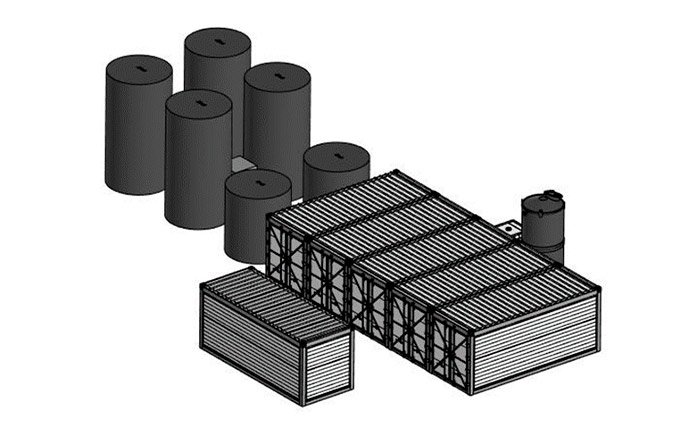

Опытная установка.

— Расскажите про Аргентину подробнее.

— Этот проект мы вели два с половиной года и завершили в прошлом году. Начался он с первых лабораторных исследований рассолов, которые проводились в России. Затем была поставка пилотной установки и её успешная эксплуатация с дальнейшим лицензированием технологии получения лития и технологии получения сорбента, а после выдача данных для проектирования промышленной установки.

— В Аргентине было сложно работать?

— Там, где трудились наши специалисты, высота над уровнем моря была около четырёх тысяч метров. Это требовало определённой акклиматизации, но в целом нормально.

— Сорбент — это ваше ноу-хау?

— Да, это полностью наша разработка и критически важная часть технологии. Сорбент производим в России, но мы не ставим себе задачу подсадить партнёров на «технологическую иглу». Мы открыты к тому, чтобы создавать производства, которые сами бы себя обеспечивали сорбентом.

Аргентинские специалисты по достоинству оценили российскую технологию.

— На производстве будут работать аргентинцы?

— Мы сделали пилотные испытания (производительность установки была 100 тонн карбоната лития в год), сами на ней работали год совместно со всеми аппаратчиками и технологами клиента, обучали их. Поэтому проблем с промышленной добычей у них возникнуть не должно.

— Какие сейчас проекты ведёте?

— Мы разработали пилотную установку получения карбоната лития батарейного качества. В 2024 году она поедет на испытания на месторождение. Установка пакуется в морские контейнеры — мы стремились к тому, чтобы она была мобильной и вмещалась в 20-футовый морской контейнер. Установка даёт исходному рассолу мощность порядка 2,5 м3 в час. Помимо того, что установка мобильна, она легко масштабируется.

Это важно, так как на ней мы можем получить максимум информации и далее эти данные использовать уже для выхода на промышленные мощности. Также в ней присутствует большой лабораторный модуль, установка полностью автоматизирована. На такие технологии есть большой спрос как в России, так и в разных частях мира, а готовая установка существенно ускоряет реализацию проектов.

Алексей Василивецкий