В Пензенском государственном университете (ПГУ) местные исследователи продемонстрировали новый способ гальванического цинкования, который позволит увеличить износостойкость металлоизделий и сделать их более устойчивыми к коррозии. Как отмечают учёные, благодаря разработанному методу достигается высокое сцепление металла и покрытия. За счёт этого детали и конструкции на выходе становятся более твёрдыми и износостойкими.

По мнению экспертов, технология может быть использована на российских предприятиях, которые занимаются производством металлоизделий, проката и строительных конструкций. Как сообщает пресс-служба университета, ноу-хау уже вызвало интерес городских компаний — например, крупнейшего предприятия Пензенской области АО «ПО «Электроприбор».

Оцинкованный металл против ржавчины

Практически все металлы, особенно чёрные, подвержены коррозии. При взаимодействии с кислородом воздуха металлическая поверхность окисляется, и в месте контакта образуется рыхлый слой ржавчины. Пористая структура ржавчины проницаема для воздуха и воды, что только усугубляет и ускоряет разрушительные процессы.

Чтобы уберечь металл от пагубного воздействия внешней среды, в 1742 году французский химик Малуэн изобрёл метод цинкования. А ещё через сто лет его соотечественник химик Сорель успешно испытал более экономный способ покрывать расплавленным цинком металлические поверхности.

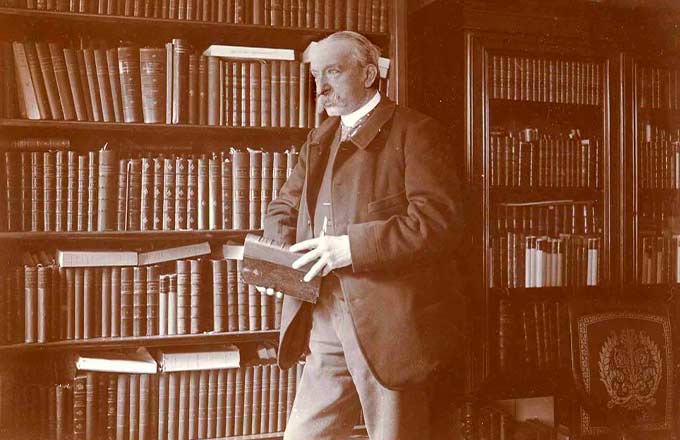

В 1837 году Сорель (на фото) подал патент на «гальванический» метод защиты железа от ржавчины. Это был предшественник современного горячего цинкования

С тех пор эта технология почти не изменилась: всё так же наносится слой цинка для препятствия коррозии. Конечная цель — чтобы покрытие не допускало окисления под действием воздуха основного металла и последующего его разрушения. Этот защитный цинковый слой первым вступает в реакцию со средой, образуя оксидную плёнку, которая не пускает кислород к основному металлу.

Существует несколько основных методов защиты деталей: горячий, холодный, гальванический, термодиффузионный и газодинамический. Но все они осуществляются по одному принципу.

Какие виды оцинковки бывают?

• Гальваника — электрохимическое нанесение цинкового покрытия в электролитическом растворе (обычно солей цинка);

• Горячее оцинкование — окунание в ванны с расплавленным цинком;

• Термодиффузионное — защитный слой формируется в результате насыщения цинком поверхности металлических изделий в порошковой среде при определённой температуре;

• Холодное цинкование — формирование цинконаполненного покрытия путём нанесения по типу обычной покраски состава из цинкового порошка и связующего состава;

• Газодинамическое — напыление из специального пистолета струёй воздуха или горячего газа расплавленного цинка;

• Комбинированные способы.

Гальваническое цинкование — один из самых распространённых и эффективных методов антикоррозионной защиты стальных и чугунных металлоконструкций, деталей машин, а также хозяйственного инвентаря и других металлоизделий бытового и промышленного назначения. К тому же гальваническое покрытие придаёт изделиям более привлекательный внешний вид. От других методов оно выгодно отличается низкими затратами и простотой. Обработка этим методом представляет собой процесс, при котором частицы цинка оседают на поверхность защищаемого материала, формируя тонкую и очень прочную плёнку.

Пензенские учёные изменили саму технологию и благодаря этому выиграли в качестве конечного изделия. Перед гальваническим цинкованием они предлагают очищать металлическую деталь и обезжиривать, удаляя следы коррозии и ржавчины. Затем металлоизделие погружают в ванну с электролитом и подключают к источнику постоянного тока. В результате электрохимической реакции цинк оседает на поверхности деталей, формируя защитный слой. Завершается гальваническое цинкование металла тщательной просушкой.

Обычно в таком виде цинкования применяется раствор, который играет роль электролита. Для получения равномерного слоя цинка на поверхности изделия необходимо включить в технологический процесс электрический ток. Именно под его воздействием положительно заряженные электроны оседают на отрицательно заряженный катод, являющийся металлом.

Преимуществом технологии горячего цинкования является использование цинка высокой чистоты (99,995 % Zn)

В чём заключается ноу-хау?

Учёные ПГУ разработали новый режим электроосаждения цинковых покрытий из цинкового электролита, при котором используются гальваностатические импульсы прямоугольной формы. Так, во время импульса тока формируется гальваническое покрытие цинком на поверхности детали. А во время паузы восстанавливается концентрация ионов цинка у поверхности катода, там происходит испарение газов и другие процессы.

Как отметил один из разработчиков, заведующая лабораторией кафедры «Химия и методика обучения химии» ПГУ Альфия Янгуразова, при изменении длительности и амплитуды импульса можно управлять свойствами покрытий, чтобы добиться нужных характеристик для изделия из металла, таких как устойчивость к коррозии.

«А также режим позволяет существенно улучшить другие физико-химические и функциональные свойства гальванических покрытий», — добавила исследователь.

Заведующая лабораторией кафедры «Химия и методика обучения химии» ПГУ Альфия Янгуразова

Как сообщили ТАСС в пресс-службе Пензенского государственного университета (ПГУ), разработанный подход превосходит известные решения. Полученное при помощи такой технологии покрытие обеспечивает надёжную защиту от коррозии, а обработанные изделия можно использовать даже в помещениях с агрессивной средой.

«В подведомственном Минобрнауки России Пензенском государственном университете готовы предложить промышленникам новый способ гальванического цинкования. Теперь металл для изготовления деталей во всех отраслях промышленного производства металлоизделий, проката и строительных конструкций станет более устойчивым к коррозии, износостойким и защищённым», — сообщили в вузе.

Среди авторов инновационного метода научный коллектив ПГУ: декан факультета промышленных технологий, электроэнергетики и транспорта, профессор, д.т.н. Сергей Киреев, доцент кафедры «Химия» Светлана Киреева, старший преподаватель кафедры «Химия и методика обучения химии» Альфия Янгуразова.

Егор Петров